模块化撬装化CO2回收技术研究与应用(三)

今天德润正明的小编和大家分享模块化撬装化CO2回收技术研究与应用:

模块化撬装化CO2回收技术研究与应用

陈兴明1 ,何志山2(1.中国石化华东油气分公司勘探开发研究院,江苏 南京 210019;2.中国石化华东石油局液碳公司,江苏 南京 210019)

2.2 装置布局要点

以模块化撬装化布置为技术原则,按照划分好的模块单元,设备主要以同一平台布置方式为主,满足间距规范要求,尽可能紧凑摆布,并且满足操作、检维修空间需求。此外,装置内的所有管线、仪表等全部预制安装完成,到现场后,撬间管道焊接碰口即完成工艺安装。

2.3 设备材料选型要点

设备以工艺需要为依据,满足工艺要求为原则,并尽量体现其技术先进性、生产安全性和经济合理性,以达到标准化设计和工厂化预制。

非标设备的设计依据是工艺专业提供的设备条件表及其附图,设计压力、设计温度应按工艺条件和国家标准《压力容器:GB 150.1~150.4—2011》等相关设计标准的规定确定。在设备的设计方面,将根据装置的具体情况,力求做到操作可靠、技术先进、经济合理。

设备尽可能采用模块化撬块化的装备,应考虑采取分段制造、运输,现场组焊、检验,以达到现场模块化施工的效果。

3 技术应用案例

以模块化撬装化技术为基础,自主研发并建成5×104t/a模块化撬装化煤制氢CO2尾气回收装置,实际运行良好,现场装置见图1。

图1 煤制氢模块化撬装化CO2尾气回收装置

Fig. 1 Modular skidmounted CO2 exhaust gas recovery device for coal-to-hydrogen

3.1 原料气成分

煤制氢CO2尾气来自低温甲醇洗工段解析塔顶部放空气体,其原料气主要组分有:CO2含量为99.14%,N2含量为0.76%,CO含量为0.05%,H2含量为0.03%,其他为0.02%。

3.2 工艺选择

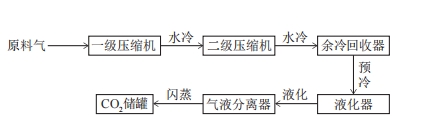

煤制氢产生的含CO2尾气中几乎不含水分和硫化物,工艺可采用直接加压液化,液相CO2进入产品储罐,再通过CO2槽车或槽船输送至厂外。具体工艺流程回收器进行预冷,再进入液化器液化,使气相CO如下。

原料气通过管道输送至压缩机进口,通过两级螺杆机进行压缩,在每一级压缩后均要经过冷却器降温,最终把原料气提压至2.5MPa。压缩后的气相CO2进入余冷回收器进行预冷,再进化入液化器液,使气相CO2冷凝为液相CO2,然后进入气液分离器闪蒸,液相CO2通过管道进入储罐储存,工艺流程见图2。制冷剂采用R507,通过液相R507的低温蒸发,传递冷量给CO2使之液化,气态R507通过制冷压缩机的压缩并经过冷凝器水冷,重新转变为液相后回到贮液器,完成制冷循环。

图2 煤制氢CO2尾气回收工艺流程

Fig. 2 Process flow of CO2 exhaust gas recovery from coal-to-hydrogen

3.3 总体布置原则

装置采用的加压液化工艺,主要分为压缩、液化、制冷、循环冷却水4个功能单元。压缩单元设备多,流程长,且有2台大功率压缩机,故设计为压缩撬块,动设备两头摆放,减少设备共振和满足流程需要,水冷换热器居中布置,可以简化循环水管路,油分离器和油泵紧贴压缩机布置,可以简化油管路;液化单元为静设备,需要制冷单元提供冷量,为简化供冷管道,故将液化、制冷单元组合形成制冷液化撬块,其中,制冷压缩机、油分离器、油冷却器等集中布置,液化器、余冷回收器、气液分离器集中布置;循环冷却水单元单独成撬,按照供水流程依次布置,简化供水管路。设备布置间距应满足规范要求,并且留足操作和检修空间。

青岛德润正明自动化设备有限公司可提供从500Kg/h到2000Kg/h产量的整套二氧化碳回收设备与各部分的标准化模块,也可对现有设备进行升级改造满足生产要求。设备确保运行可靠,低维护;高回收率,旺季可出售气体;露点低,口味纯正;进气纯度95%或18小时回收,连续生产时提纯纯度可达到0.1~0.5ppm,淡季生产保证1ppm以下,其中节能模块运用在的液、气相过程中,产生能量转化,节能降耗成果巨大。